Каљено стакло/ојачано стакло спада у сигурносно стакло. Такође познат као ојачано стакло. Каљено стакло је заправо врста претходно напрегнутог стакла. Да би се побољшала чврстоћа стакла, обично се користе хемијске или физичке методе за формирање тлачног напрезања на површини стакла. Када је стакло изложено спољним силама, оно прво надокнађује површински напон, чиме се побољшава његова носивост, повећавајући сопствену отпорност на притисак ветра, топлоту и хладноћу и удар. Обратите пажњу да га разликујете од фибергласа.

Карактеристике каљеног стакла/ојачаног стакла:

безбедност

Када се стакло оштети спољним силама, фрагменти ће формирати мале честице тупог угла које подсећају на облике саћа, за које је мање вероватно да ће изазвати озбиљну штету људском телу.

високе чврстоће

Чврстоћа на удар каљеног стакла исте дебљине је 3-5 пута већа од обичног стакла, а чврстоћа на савијање је 3-5 пута већа од обичног стакла.

термичка стабилност

Каљено стакло има добру термичку стабилност, може издржати температурну разлику три пута већу од обичног стакла и може издржати промену температуре од 300 ℃.

Каљено стакло/Ојачано стакло prednost:

Први је да је чврстоћа неколико пута већа од обичног стакла и отпорна је на савијање.

Друга је сигурност у употреби, јер се његова носивост повећава и побољшава њена крхкост. Чак и ако је каљено стакло оштећено, изгледа као мале крхотине без оштрих углова, што у великој мери смањује штету по људско тело. Отпорност на брзо хлађење и загревање каљеног стакла је 3-5 пута већа од обичног стакла, а генерално може да издржи температурне промене од преко 250 степени Целзијуса, што значајно утиче на спречавање термичког пуцања. То је врста сигурносног стакла. Да би се осигурала сигурност квалификованих материјала за високе зграде.

Каљено стакло/ојачано стакло Недостаци:

1. Каљено стакло се не може поново сећи или обрадити. Може се само обрадити до жељеног облика пре каљења, а затим темперирати.

2. Иако каљено стакло има јачу чврстоћу од обичног стакла, оно има могућност самоексплозије (само руптуре), док обично стакло нема могућност самоексплозије.

3. Површина каљеног стакла може имати неравнине (пеге од ветра) и благо стањивање дебљине. Разлог за стањивање је зато што се стакло омекша врелим топљењем, брзо се хлади јаким ветром, што доводи до смањења кристалног зазора унутар стакла и повећања притиска. Због тога је стакло након каљења тање него раније. Уопштено гледано, стакло од 4-6 мм се тањи за 0.2-0.8 мм након каљења, док се стакло од 8-20 мм тањи за 0.9-1.8 мм након каљења. Конкретан степен зависи од опреме, што је и разлог зашто се каљено стакло не може користити као огледало.

4. Равно стакло које се користи у грађевинарству након физичког каљења у пећи за каљење углавном се деформише, а степен деформације је одређен процесом опреме и техничког особља. У извесној мери утиче на декоративни ефекат (осим за посебне потребе).

припрема

Каљено стакло се добија резањем обичног жареног стакла на потребну величину, загревањем на око 700 степени близу тачке омекшавања, а затим брзим и равномерним хлађењем (обично 5-6ММ стакло се загрева око 240 секунди и хлади око 150 секунди на високој температури од 700 степени.8-10ММ стакло се загрева око 500 секунди и хлади око 300 секунди на високој температури од 700 степени.Укратко време загревања и хлађења варира у зависности од дебљине стакла) . Након каљења, на површини стакла се формира уједначен тлачни напон, док се унутра формира напон затезања, што побољшава чврстоћу на савијање и ударну чврстоћу стакла, која је око четири пута јача од обичног жареног стакла. Каљено стакло које је каљено и третирано не сме бити подвргнуто даљем резању, брушењу или оштећењу, иначе ће се разбити услед нарушавања равномерне равнотеже напрезања при притиску.

Класификација каљеног стакла/ојачаног стакла

Би Схапе

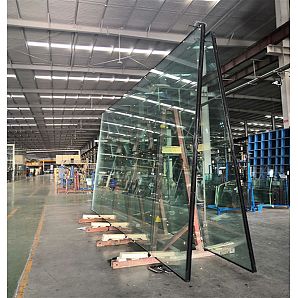

Каљено стакло се дели на равно каљено стакло и закривљено каљено стакло према њиховом облику.

1. Постоји дванаест типова дебљине за опште равно каљено стакло, укључујући 11, 12, 15 и 19 мм; Постоји осам типова дебљине закривљеног каљеног стакла, укључујући 11, 15 и 19 мм. Специфична дебљина након обраде и даље зависи од опреме и технологије сваког произвођача. Али закривљено каљено стакло има максималну границу закривљености за сваку дебљину. РР, као што је опште познато, је полупречник.

2. Каљеног стакла по изгледу се дели на равно каљено и савијено каљено.

3. Каљено стакло је подељено на одличне и квалификоване производе на основу своје равности. Врхунско каљено стакло за шофершајбне аутомобила; За декорацију зграда користе се квалификовани производи.

Процесом

1. Физичко каљено стакло је такође познато као каљено каљено стакло. То укључује загревање обичног равног стакла у пећи за грејање до температуре омекшавања близу 600 ℃, а затим уклањање унутрашњег напрезања кроз сопствену деформацију. Стакло се затим уклања из пећи за грејање, а хладни ваздух под високим притиском се удувава на обе стране стакла помоћу више млазница, омогућавајући му да се брзо и равномерно охлади на собну температуру како би се добило каљено стакло. Ова врста стакла је у напрегнутом стању унутрашње напетости и спољашње компресије. Када дође до локалног оштећења, доћи ће до ослобађања од стреса и стакло ће се разбити на безброј малих комада. Ови мали комади немају оштре ивице и није лако наудити људима.

2. Хемијско каљено стакло се користи за побољшање чврстоће стакла променом хемијског састава његове површине, а генерално се каљено методом јонске размене. Метода је да се силикатно стакло које садржи јоне алкалних метала потопи у растопљену литијумову (Ли+) со, што доводи до размене На+или К+јона на површини стакла са Ли+јонима, формирајући слој Ли+јонске измене на површини. . Због мањег коефицијента експанзије Ли+ у поређењу са На+или К+јонима, спољашњи слој се мање скупља, а унутрашњи слој скупља више током процеса хлађења. Када се охлади на собну температуру, стакло је такође у стању напетости унутрашњег слоја и притиска спољашњег слоја, његов ефекат је сличан оном код физичког каљеног стакла.

По степену челика

1. Каљено стакло: степен каљења=2-4Н/цм, површински напон каљеног стакла у стакленим завесним зидовима α≥ 95Мпа;

2. Полу каљено стакло: степен каљења=2Н/цм, површински напон стакленог завесног зида полукаљеног стакла 24Мпа ≤ α≤ 69Мпа;

3. Ултра јако каљено стакло: степен каљења>4Н/цм.

Каљено стакло/ојачано стакло Примена производа

Равно каљено и савијено каљено стакло спадају у сигурносно стакло. Широко се користи за врата и прозоре у високим зградама, стаклене завесе, унутрашње преградно стакло, плафоне са дневном расветом, пролазе лифтова за разгледање, намештај, стаклене заштитне ограде, итд. Каљено стакло се обично може применити у следећим индустријама:

1. Архитектура, грађевинска оплата, индустрија декорације (као што су врата и прозори, зидови завесе, унутрашња декорација итд.)

2. Индустрија производње намештаја (стаклени столови, прибор за намештај, итд.)

3. Индустрија производње кућних апарата (производи као што су телевизори, пећнице, клима уређаји, фрижидери, итд.)

4. Индустрија електронике и инструмената (разни дигитални производи као што су мобилни телефони, МП3, МП4, сатови, итд.)

5. Индустрија производње аутомобила (ауто стакла, итд.)

6. Индустрија дневних потрепштина (стаклене даске за сечење, итд.)

7. Специјалне индустрије (војно стакло)

Након што се каљено стакло разбије, фрагменти ће се разбити у уједначене ситне честице и не постоји уобичајени резач стакла попут оштрог угла, па се назива сигурносним стаклом и широко се користи у аутомобилима, унутрашњој декорацији и прозорима високих зграда које отворен према споља.

Хитне методе

Квалитетна

Каљеног стакла добија се резањем обичног жареног стакла на потребну величину, загревањем до тачке скоро омекшавања, а затим брзим и равномерним хлађењем. Након каљења, на површини стакла се формира уједначен притисак на притисак, док се унутар стакла формира напон затезања, што значајно побољшава перформансе стакла. Затезна чврстоћа је више од три пута већа од ове последње, а отпорност на удар је више од пет пута већа од ове последње.

Управо та карактеристика је да карактеристике напрезања постају важан индикатор за разликовање правог и лажног каљеног стакла. Каљено стакло може видети обојене пруге на ивицама стакла кроз поларизујућу светлосну плочу, док се на површинском слоју стакла могу видети црне и беле мрље. Поларизујућа сочива се могу наћи у сочивима фотоапарата или наочарима. Приликом посматрања обратите пажњу на подешавање извора светлости ради лакшег посматрања.

Каљено стакло/ојачано стакло Самоексплодирајући дефект

Аутоматско пуцање каљеног стакла без директне механичке спољне силе назива се самоексплозија каљеног стакла. Према искуству индустрије, стопа самоексплозије обичног каљеног стакла је око 1-3 ‰. Самоексплозија је једна од својствених карактеристика каљеног стакла.

Постоји много разлога за самоексплозију изазвану експанзијом, који се могу сажети на следећи начин:

① Утицај недостатака квалитета стакла

А. Камење, нечистоће и мехурићи у стаклу: Нечистоће у стаклу су слабе тачке и концентрације напона у каљеном стаклу. Нарочито ако се камен налази у зони затезног напрезања каљеног стакла, то је важан фактор који доводи до пуцања.

Камење постоји у стаклу и има другачији коефицијент експанзије од стакластог тела. Након каљења стакла, концентрација напона у подручју пукотине око камена расте експоненцијално. Када је коефицијент ширења камена мањи од коефицијента стакла, тангенцијални напон око камена је у затезном стању. Ширење пукотина које прати камење је веома склоно појављивању.

Б. Стакло садржи кристале никл сулфида

Инклузије никл сулфида генерално постоје као мале кристалне сфере пречника 0.1-2 мм. Изглед је металан, а ове нечистоће су Ни3С2, Ни7С6 и Ни-КСС, са Кс=0-0. 07。 Само Ни1-КСС фаза је главни узрок спонтане фрагментације каљеног стакла.

Познато је да је теоретски НИС на 379. Постоји процес фазног прелаза на Ц, почевши од стања високе температуре α— НиС хексагонални кристални систем се трансформише у стање ниске температуре β— Током процеса НиС кубног кристалног система , примећено је проширење запремине од 2.38%. Ова структура се чува на собној температури. Ако се стакло у будућности загреје, може се брзо појавити прелаз α—β стања. Ако су ове нечистоће унутар каљеног стакла под затезним напрезањем, проширење запремине ће изазвати спонтано пуцање. Ако постоји а-НИС на собној температури, он ће постепено прелазити у β Током ове фазне транзиције, споро повећање запремине не мора нужно да изазове унутрашње руптуре.

Ц. Дефекти као што су огреботине, пуцања и дубоке ивице на површини стакла узроковане неправилном обрадом или радом могу лако довести до концентрације напона или самоексплозије каљеног стакла.

② Неравномерна расподела напрезања и одступања у каљеном стаклу

Температурни градијент који се ствара дуж правца дебљине стакла током загревања или хлађења је неуједначен и асиметричан. Постоји тенденција самоексплозије у темперираним производима, а неки могу произвести "експлозију ветра" током гашења. Ако се зона затезног напрезања помери на једну страну производа или на површину, каљено стакло ће формирати самоексплозију.

③ Експериментално је доказано да ефекат степена каљења достиже стопу самоексплозије од 20% до 25% када се степен каљења повећа на ниво 1/цм. Из овога се може видети да што је већи стрес, то је већи степен каљења и већа је количина самоексплозије.

Историја развоја каљеног стакла/ојачаног стакла

Развој kaljeno staklo може се пратити до средине 19. века. Принц од Рајне по имену Роберт једном је извео занимљив експеримент у којем је ставио кап растопљеног стакла у хладну воду, што је резултирало изузетно тврдом чашом. Ово гранулирано стакло високе чврстоће је попут капљице воде, са дугим и закривљеним репом, познатим као 'принц Роберт ситно зрно'. Али када је Сјаолијев реп био савијен и сломљен, било је чудно да се цео Сјаоли изненада насилно срушио, чак и постао фини прах. Горе наведени метод је веома сличан гашењу метала, што је гашење стакла. Ова врста гашења не изазива никакве промене у саставу стакла, па се назива и физичко каљено, па се стога каљено стакло назива каљено стакло.

Први патент за каљење стакла добили су Французи 1874. Метода каљења укључује загревање стакла на температуру блиску температури омекшавања и одмах потапање у резервоар за течност релативно ниске температуре да би се повећао површински напон. Ова метода је рана метода течног каљења. Фредерик Сименс из Немачке добио је патент 1875. године, док је Геовге Е. Рогенс из Масачусетса у Сједињеним Државама применио метод каљења на стаклене чаше за вино и стубове лампе 1876. Исте године, ХугхО'Хеилл из Њу Џерсија је добио патент.

Током 1930-их, Саинт Гобаин Цомпани у Француској, Трипп лук Цомпани у Сједињеним Државама и Пилкингтон Цомпани у Уједињеном Краљевству почеле су да производе каљено стакло великих површина за шофершајбне аутомобила. Јапан је такође вршио производњу индустрије каљеног стакла 1930-их. Од тада је у свету почела ера масовне производње каљеног стакла.

Након 1970. године, компанија Триплек у Великој Британији успешно је каљено стакло дебљине 0.75~1.5 мм користећи течни медијум, окончавајући историју физичког каљења које није било у стању да ојача танко стакло, што је био велики пробој у технологији каљеног стакла.

Историја каљеног стакла у Кини почела је 1955. године, пробном производњом у Шангајској фабрици стакла Иаохуа и успешном пробном производњом у фабрици каљеног стакла Кинхуангдао 1958. Године 1965. Фабрика стакла Иаохуа у Ћинхуангдау почела је да производи каљено стакло за војне сврхе. Седамдесетих година прошлог века, Фабрика стакла Луоианг је прва увела белгијску каљену опрему. Током истог периода, Схенианг Гласс Фацтори је пустила у производњу хемијско каљено стакло.

Од 1970-их, технологија каљеног стакла је широко промовисана и популаризована широм света. Каљено стакло се користи у областима као што су аутомобили, архитектура, авијација, електроника и још много тога, посебно у области архитектуре и аутомобила.

Каљено стакло/ојачано стакло Самоексплозивно решење

Смањите вредност стреса

Расподела напона у каљеном стаклу је да су две површине каљеног стакла под притиском, док је слој језгра под затезним напрезањем. Расподела напона у дебљини стакла је слична параболичној кривој. Центар дебљине стакла је врх параболе, што је тачка у којој је затезни напон највећи; Постоји притисак на притисак у близини две површине стакла са обе стране; Површина нултог напрезања је приближно једна трећина дебљине. Анализом физичког процеса каљења и каљења може се уочити да постоји груба пропорционална веза између површинског напона каљеног стакла и максималног затезног напона унутра, односно затезни напон износи 1/2 до 1/3 од напон на притисак. Домаћи произвођачи углавном постављају површински напон каљеног стакла на око 100МПа, али стварна ситуација може бити већа. Затезни напон самог каљеног стакла је око 32МПа~46МПа, а затезна чврстоћа стакла је 59МПа~62МПа. Све док је напетост створена експанзијом никл сулфида унутар 30МПа, довољна је да изазове самоексплозију. Ако се површински напон смањи, то ће сходно томе смањити инхерентно затезно напрезање самог каљеног стакла, чиме ће помоћи да се смањи појава самоексплозије.

Опсег површинског напрезања каљеног стакла наведен у америчком стандарду АСТМЦ1048 је већи од 69МПа; Полу каљено (термино ојачано) стакло је између 24МПа и 52МПа. Стандард БГ17841 за стакло за завесе одређује опсег полукаљених напона од 24<; δ≤ 69МПа。 Нови национални стандард ГБ15763 имплементиран у Кини. 2-2005 "Сигурносно стакло за употребу у зградама - Део 2: Каљено стакло" захтева да површински напон не сме бити мањи од 90 МПа. Ово је 5МПа ниже од 95МПа наведених у старом стандарду, што је корисно за смањење самоексплозије.

Уједначени стрес

Неуједначен стрес од kaljeno staklo може значајно повећати стопу самоексплозије, што се не може занемарити. Самоексплозија изазвана неуједначеним напрезањем понекад може бити веома концентрисана, посебно у одређеној серији савијеног каљеног стакла, где стопа самоексплозије може да достигне алармантан ниво озбиљности и може се дешавати континуирано. Главни разлог је неуједначено локално напрезање и одступање затезног слоја у правцу дебљине, што такође има одређени утицај на квалитет самог оригиналног стакленог лима. Неуједначено напрезање може значајно смањити чврстоћу стакла, што донекле повећава унутрашњи затезни напон, чиме се повећава стопа самоексплозије. Ако се напон каљеног стакла може равномерно распоредити, може ефикасно смањити стопу самоексплозије.

Третман врућим потапањем

Третман врућим потапањем, такође познат као третман хомогенизације, обично је познат као "детонација". Третман врућим потапањем је процес загревања каљеног стакла на 290 ℃ ± 10 ℃ и задржавања у одређеном временском периоду како би се промовисала брза трансформација кристалне фазе никл сулфида у каљеном стаклу. Ово омогућава да се каљено стакло, које је првобитно требало да самоексплодира након употребе, вештачки разбије унапред у фабричкој врућој пећи, чиме се смањује самоексплозија каљеног стакла током инсталације и употребе. Ова метода углавном користи врући ваздух као медијум за грејање, а у страним земљама се назива "Хеат Соак Тест" или ХСТ, што се буквално преводи као третман врућим потапањем.

Потешкоће у топлом потапању. Из теоријске перспективе, третман врућим потапањем није ни сложен ни тежак. Али у стварности, постизање овог индикатора процеса је веома тешко. Истраживања су показала да постоје различите специфичне хемијске структурне формуле за никл сулфид у стаклу, као што су Ни7С6, НиС, НиС1.01, итд. Не само да се пропорције различитих компоненти разликују, већ и други елементи могу бити допирани. Брзина његовог фазног прелаза у великој мери зависи од температуре. Истраживања су показала да је брзина фазног прелаза на 280 ℃ 100 пута већа од 250 ℃, тако да је неопходно обезбедити да сваки комад стакла у пећи подлеже истом температурном режиму. У супротном, с једне стране, нискотемпературно стакло не може у потпуности да промени фазу због недовољног времена изолације, што слаби ефикасност топлог потапања. С друге стране, када је температура стакла превисока, може чак изазвати обрнуту фазну трансформацију никл сулфида, изазивајући веће скривене опасности. Обе ове ситуације могу довести до неефикасног или чак контрапродуктивног третмана врућим потапањем. Уједначеност температуре током рада врућих пећи је толико важна, а температурна разлика унутар већине домаћих пећи за вруће потапање чак достиже 60 ℃ током топлотне изолације. Није неуобичајено да увезене пећи имају температурну разлику од око 30 ℃. Дакле, иако се нека каљена стакла подвргавају третману врућим потапањем, стопа самоексплозије остаје висока.

У ствари, процес врућег потапања и опрема се такође континуирано побољшавају. Немачки стандард ДИН18516 одређује време изолације од 8 сати у верзији од 90 година, док прЕН14179-1:2001 (Е) стандард смањује време изолације на 2 сата. Ефекат процеса топлог потапања према новом стандарду је веома значајан, а постоје и јасни статистички технички показатељи: након топлог потапања, може се свести на једну самоексплозију на 400 тона стакла. С друге стране, врућа пећ стално побољшава свој дизајн и структуру, а уједначеност грејања је такође значајно побољшана, што у основи може задовољити захтеве процеса топлог потапања. На пример, стопа самоексплозије стакла обрађеног врућим потапањем компаније Цхина Соутхерн Гласс Гроуп достигла је техничке показатеље новог европског стандарда и показала се изузетно задовољавајуће у мега пројекту новог аеродрома Гуангџоу од 120000 квадратних метара.

Иако третман врућим потапањем не може гарантовати апсолутно одсуство самоексплозије, он смањује појаву самоексплозије и ефикасно решава проблем самоексплозије који мучи све стране у пројекту. Дакле, хот дип је најефикаснија метода призната у свету за потпуно решавање проблема самоексплозије.

Мере опреза Паковање

Производе треба паковати у контејнере или дрвене кутије. Сваки комад стакла треба упаковати у пластичне кесе или папир, а простор између стакла и кутије за паковање испунити лаким и меким материјалима који нису склони да изазову визуелне недостатке као што су огреботине на стаклу. Специфични захтеви треба да буду у складу са релевантним националним стандардима.

Ознака паковања

Етикета за паковање треба да буде у складу са релевантним националним стандардима, а свака кутија за паковање треба да буде означена речима као што су „окренута нагоре, нежно померање и постављање, пажљиво дробљење, дебљина стакла, класа, назив фабрике или заштитни знак“.

превоз

Различити типови транспортних возила и правила руковања која се користе за производ треба да буду у складу са релевантним националним прописима.

Приликом транспорта, дрвене кутије не смеју бити равно или нагнуте, а смер дужине треба да буде исти као и смер кретања транспортног возила. Треба предузети мере као што је заштита од кише.

складиштење

Производ треба складиштити вертикално у сувој просторији.

ХХГ је професионалац произвођач стакла и добављач решења за стакло укључују низ kaljeno staklo, ламинирано стакло, текстурирано стакло и гравирано стакло. Са више од 20 година развоја, постоје две производне линије стакла са узорцима, две линије флоат стакла и једна линија рестаурацијског стакла. наши производи се 80% испоручују у иностранство. Сви наши производи од стакла имају строгу контролу квалитета и пажљиво су упаковани у јаку дрвену кутију, осигуравају да на време добијете најквалитетнију сигурност стакла.

Више детаља: ввв.ххгласс.цом